-

SUS極細パイプ加工であらゆる加工ニーズにお応えします

スウェージング加工/絞り加工

-

スウェージング加工とは、パイプ材や線材を減径する(絞る)加工法です。

切削加工と比べて工程数が少なく、低価格・短納期を実現します。

森田製針所ではこのスウェージングの技術を100年以上洗練し続け、極細パイプのスウェージング(絞り)加工を実現しました。

この技術力はさまざまな分野で高く評価され、医療用針やプリンターなどの製品に採用されています。 -

森田製針所のスウェージング加工の特長

- 極小径加工が可能(φ0.15mmまで)です。

- 美しい金属光沢のある製品表面に仕上げます。

- 冷間鍛造のため組織構成に優れています。

- 高精度(高強度)な寸法が得られます。

-

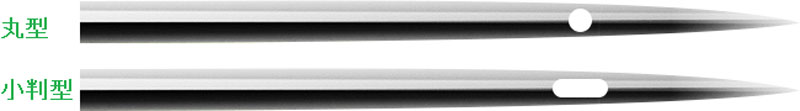

加工の種類

-

-

加工例

スウェージングパイプ

-

先端封止加工/溶接加工

弊社で溶接加工を施した各種製品の主な使用用途としては温度センサーの保護管や、端部のカドがあると困る部分での洗浄、吸引ノズル等で使用されており、業種を問わず、さまざまなジャンルで採用いただいております。

-

-

加工例

溶接先端封止パイプ

溶接&研磨加工を施したステンレスパイプ。綺麗な光沢も弊社の自慢です。

-

穴あけ加工

パンチ方式、細穴放電加工機等の多彩な穴あけ技術で、さまざまなパイプ、線材加工品への穴あけに対応しています。

-

放電加工方式

針にさまざまな形状(プレス方式を参照)、サイズの極小穴(φ0.12mm~)を高精度であけられます。穴をあける際、バリ(ゴミ)や抜きカスが発生せず、穴あけによる素材の変形もありません。

-

-

加工例

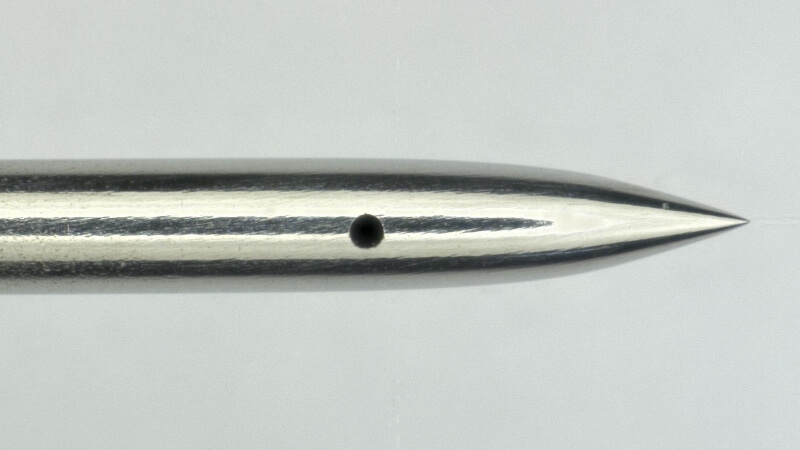

φ0.12mm穿孔品 (倍率100倍)

-

加工例

φ0.5mm穿孔品 (倍率100倍)

-

加工例

φ1.5mm×φ3.0mm 三つ穴穿孔品

-

-

ドリル方式

針に円形状の穴を美しくあけることができます。穴をあける際、バリ(ゴミ)がでますので、後処理を施します。

-

プレス方式

抜き型を自社製作できるため、針にさまざまな形状、サイズの穴をあけられます。また、機械を自社で設計し、作業を自動化していますので、コストパフォーマンスに優れており、大量生産にも適しています。

-

研磨方式(スリット加工)

砥石で針に切り込みを入れて穴をあけます。バリ取りなどの後処理が非常に簡単な反面、針穴の形状は限定されるのが特徴です。

-

-

加工例

光ファイバー保護管

パイプ内側の小さなバリや傷は、ファイバーを傷つける要因となるため、弊社ではドリルや磁石、ダイアモンド製のヤスリによる研磨で精度の高い仕上げを行っています。

-

曲げ加工

曲げ加工には、大きく分けて2種類の加工法があり、用途によって曲げ方を変えて対応できます。

-

プレス方式

コストパフォーマンスに優れた曲げ加工方式で、主に線材に適応。

-

ベンダー方式

弊社では医療機器、精密機器、食品関連機器などさまざまな分野の針・パイプの曲げ加工を行っています。

極細パイプの曲げ加工などイレギュラーなタイプにも対応できるよう、曲げ角度、曲げ回数、曲げ長さなど、あらゆる仕様に調節が可能な曲げ専用機を開発しました。

曲げ加工のあらゆるニーズにお応えできますので、お気軽にご相談ください。 -

-

加工例

曲げパイプ

-

パイプ、線材の切断加工

弊社は2タイプの切断方式で針の加工を行っております。

-

シャー切断

シャー切断とは、刃物で切断する加工法です。加工スピードが速いので、量産に適しています。主に線材を加工します。

-

ファインカット(砥石切断)

ファインカットとは、切断面をフラットに切断する加工法です。回転する砥石で研磨するように削り切るので、切断面が非常に綺麗に仕上がります。ファインカットは精密機器部品、医療用部品など主にパイプ材の加工に用います。

-

-

加工例

全長公差±0.2mmのステンレスパイプ

平行精度が非常に高いのが特徴です。

-

尖頭加工

尖頭加工とは、線材やパイプ材先端を円錐(針)形状に研磨する(削る)加工です。

-

加工の特徴

加工範囲が広い

線材 - 材質:ステンレス、タングステン、インコネルなど

- サイズ外径0.3mm~6.0mm

パイプ材 - 材質:SUS304、SUS316L、チタン

- サイズ外径0.3mm~6.0mm

高品質

独自開発尖頭加工機で生産しているため、先端径最小20ミクロンという高精度を実現します。

短納期

自動供給装置を自社で開発し、小回りのきくトータルな生産体制を整備。短納期でのご納入を可能にしました。

低コスト

自動供給装置を自社で開発することで、低コストを実現しました。

-

-

加工例

尖頭加工針

-